01.05.2019

Digitalisation for regrinding of tools – Transparency and efficiency courtesy of c-Com

MILLER in Altenstadt has digitized the reconditioning of solid carbide tools

Reconditioning tools represents a significant expense for manufacturing companies. But regrinding and recoating to manufacturer quality are essential to continuously make use of the full potential of the tools. There’s nothing especially critical about that. What often is critical about reconditioning, though, is the process of registering and managing the tools at the regrinding company. To create transparency for customers, safeguard a reconditioning service that takes just a few days and take some of the strain off its own employees, MILLER GmbH & Co. KG therefore uses c-Com GmbH for its regrinding management.

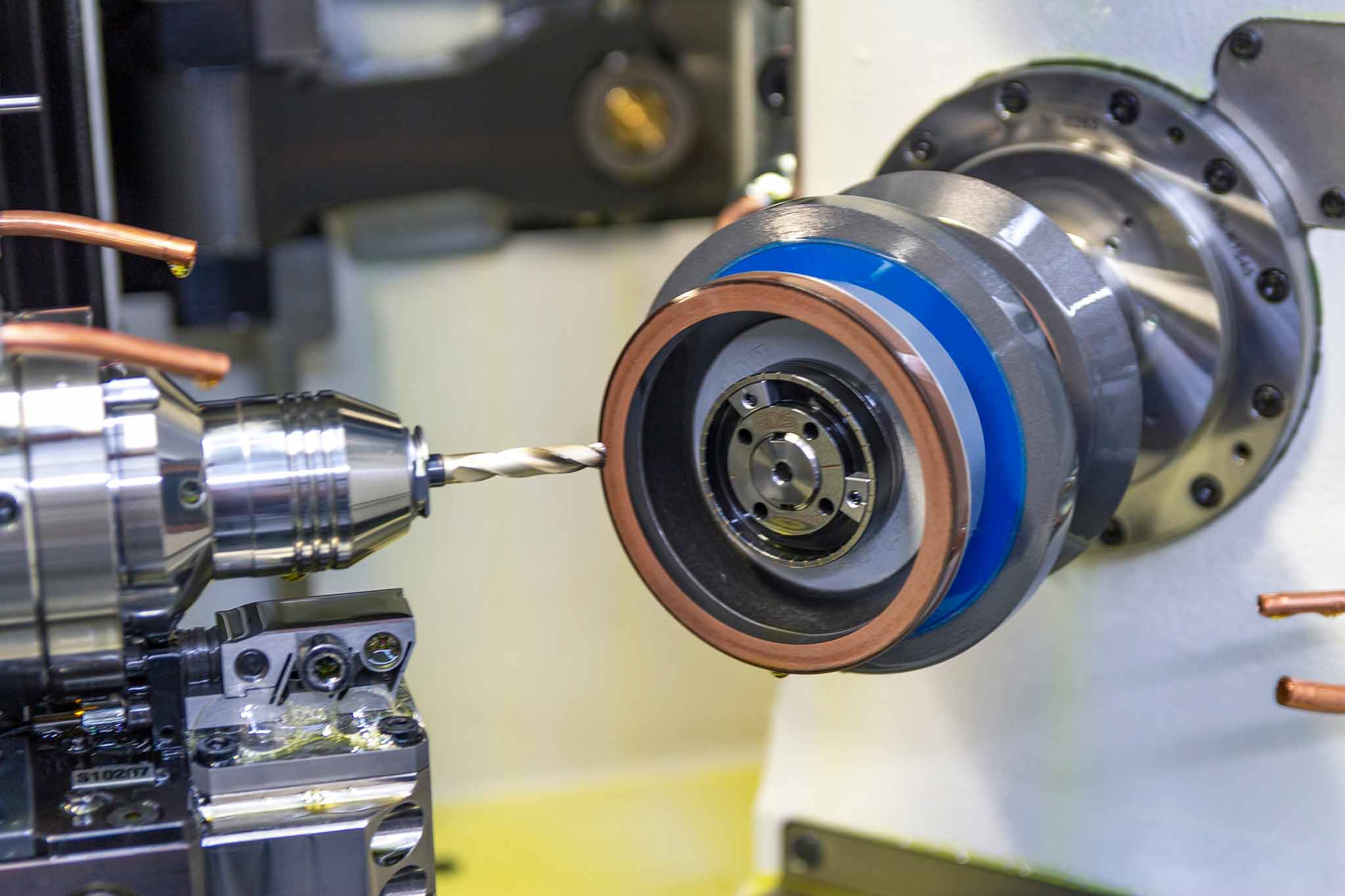

Every week, around 6,000 tools arrive at MILLER in Altenstadt, Germany, for regrinding. “We are seeing robust growth of roughly 20% every year in tool reconditioning,” says Stephan Loska, Director of Technical Projects and International Service at the manufacturer of solid carbide tools. Consequently, something of a “company within a company” has grown up over the years, dedicated solely to regrinding solid carbide drills and milling cutters. It is important to note that exactly the same machinery, software and grinding wheels are used here as for manufacturing new tools. “That is how we reliably ensure that tools are reconditioned to manufacturer quality,” says Loska. There are around 30 employees working on the machines over three shifts, plus another four employees in incoming goods and five in customer service working exclusively on regrinding.

In 2018, the supervisors under Stephan Loska faced the challenge to align a significant upturn in incoming orders with the customer expectation of a few days of run-through time. “It was clear that we would need either to expand our capacity considerably or to refine and simplify our processes,” explains Loska. Incoming goods in particular offered a great deal of potential.

A manual process - time-consuming and prone to mistakes

about these tools, if there is any at all, is printed on the delivery note. “That meant that our

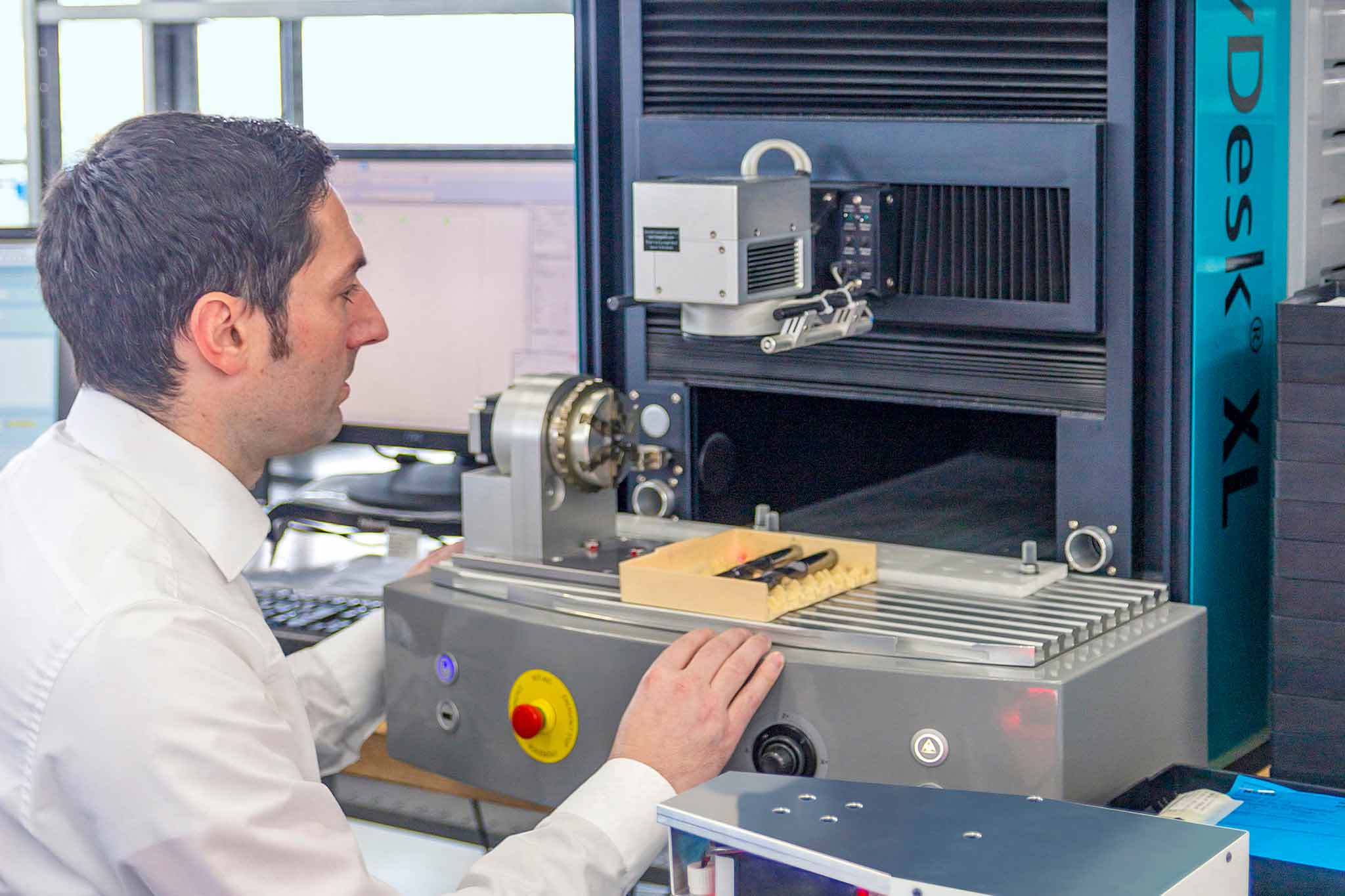

employees had to sort through all the tools and compare their order numbers, which on tools with small diameters can often be read only with the aid of a magnifying glass, against the items on the delivery note,” says Spiegl. The next item on the agenda was to inspect the tools to determine whether they could be reground. Criteria that could rule a tool out include its condition, its minimum length or customer specifications such as the maximum number of regrinding operations. Following tool identification, the check Thanks to c-Com and the specifically developed scanner, registering tools at incoming goods is now a much faster process. Measurements are automatically transferred from the Bluetooth-enabled callipers to c-Com at the touch of a button. as to whether the items and quantities match those on the delivery note and the diagnostic process to determine whether the tools can be reground, all this information needed to be entered manually in the ERP system (SAP) so that a service report and order confirmation could be created. “For a delivery of 80 tools, this largely manual process took around two hours,” explained Spiegl. In addition to the amount of time taken, this process was susceptible to typographical and transcription errors.

Neuer Prozess mit Nachschliffmanagement von c-Com

„Als Mitglied der MAPAL Gruppe haben wir sehr früh das Nachschliffmanagement der c-Com GmbH kennengelernt“, erinnert sich Stephan Loska. Schnell haben die Verantwortlichen festgestellt, dass das Modul der Plattform c-Com genau die Prozesse abbildet, die bei MILLER gefragt sind. „In enger Kooperation haben wir mit den Mitarbeitern von c-Com das Modul speziell auf unsere Bedürfnisse angepasst“, sagt Loska, „und so nach und nach den gesamten Prozess digitalisiert.“ Anfang 2019 ist das c-Com Modul zum effizienten Nachschliffmanagement produktiv gegangen.

„Seitdem sieht der Prozess für die Werkzeuge von drei Pilotkunden komplett anders aus“, erzählt Spiegl begeistert. Nach wie vor kommen die Werkzeuge unsortiert und lediglich mit den gedruckten Daten auf dem Lieferschein im Wareneingang an. Und schon enden die Gemeinsamkeiten zum „alten“ Prozess. „Als erstes scannt der Mitarbeiter im Wareneingang den Lieferschein ein. Über eine Texterkennung werden alle Daten automatisch in c-Com übernommen“, sagt Spiegl. Dies betrifft sowohl die Stückzahlen als auch die Positionen und die Kundendaten. Die Werkzeuge der drei Pilotkunden sind allesamt mit einem DataMatrix-Code versehen, der sie eindeutig identifizierbar macht.

Mit einem Klick zur Servicemeldung

Über einen eigens entwickelten Scanner lesen die Mitarbeiter im Wareneingang alle Werkzeuge der jeweiligen Lieferung ein. „Den Scanner haben wir speziell entwickelt, um die Erkennungszeit der Codes, die mit bloßem Auge kaum erkennbar sind, minimal zu halten“, so Loska. Automatisch werden die Werkzeuge den unterschiedlichen Positionen auf dem digitalisierten Lieferschein zugeordnet. Sind alle Werkzeuge gescannt, ist farblich hinterlegt direkt ersichtlich, ob alle Positionen auf dem Lieferschein vollständig vorhanden sind. Das c-Com Modul korrespondiert ständig mit SAP und so können die Mitarbeiter mit nur einem Klick die interne Servicemeldung erstellen. „Mit c-Com haben wir zudem direkt auf Etiketten umgestellt“, ergänzt Spiegl. Statt also mehrere Din A4-Papierbögen zum Auftrag zu legen, erzeugen die Mitarbeiter heute mit c-Com ein Etikett und kleben es auf die entsprechende Kiste geklebt.

Am „Befundungsplatz“ scannt der Verantwortliche dieses Etikett und prüft die Werkzeuge auf Nachschleifbarkeit. Dabei sind alle Kriterien zum jeweiligen Werkzeug sowie alle Ausschlusskriterien in c-Com hinterlegt. Der Mitarbeiter bekommt also direkt angezeigt, dass er das Werkzeug beispielsweise auf die Mindestlänge hin prüfen muss. Über einen Bluetooth-Messschieber, der mit c-Com vernetzt ist, misst der Mitarbeiter nach und übertragt das Ergebnis per Knopfdruck an c-Com. Das System vergleicht automatisch den SOLL- mit dem IST-Wert und zeigt an, ob das Werkzeug nachgeschliffen werden kann oder nicht. Stellt der Mitarbeiter beispielsweise Ausbrüche an der Schneide fest, wählt er diese aus den hinterlegten Ausschlusskriterien aus. Sobald er alle Werkzeuge geprüft hat, erstellt er per Mausklick die Auftragsbestätigung. Automatisch ist dort ersichtlich, welche Werkzeuge aus welchem Grund nicht nachgeschliffen werden können.